Research: 研究内容

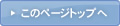

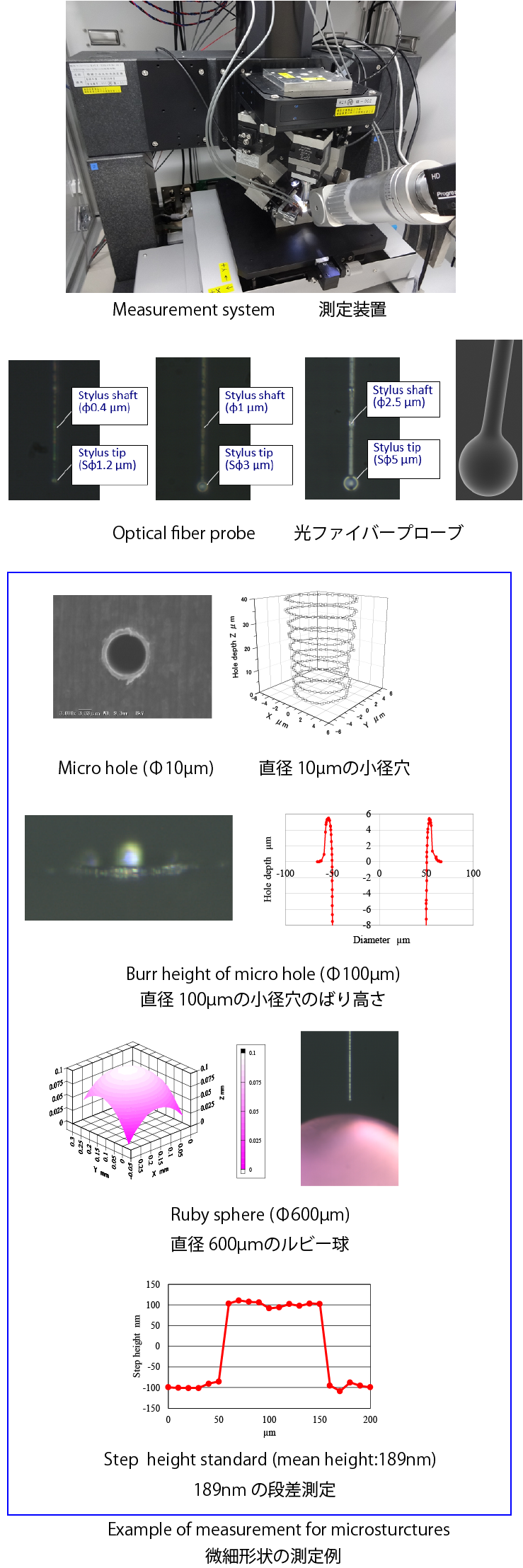

①Development of microstructure measurement system using an optical fiber probe

①光ファイバプローブを用いた微細形状測定機の開発

【Research purpose】

In recent years, the importance of measuring the shapes of microstructures has been increasing owing to the advances in microfabrication technology. Particularly, to improve the functionality of a device, microscopic shape measurement methods, such as using fine metal molds, nozzle holes, semiconductor TSVs, micro-electromechanical systems (MEMS), micro machines and other micro parts with diameter or width of less than few µm, optical communication equipment, and medical equipment, have been proposed so far. We propose a measurement system using an optical fiber that can be easily realized with a small diameter and high-aspect ratio stylus.

【研究の背景と目的】

近年の微細加工技術の進歩に伴い,微細形状を測定する重要性は増加している.特に,微細金型やMEMS,マイクロマシン等のマイクロ部品,各種ノズル穴,光通信機器,医療機器などの微細形状の測定技術が各機器の高機能化のために要望されており,これまでに各種方法が提案されている.我々はこれまでに,直径が10µm以下の微小径穴内壁の表面粗さや真円度,真直度,円筒度,穴径などの形状精度を高精度に測定することを目的とし,微小径・低測定力・高アスペクト比のプローブが容易に得られ,測定範囲が広く走査プローブとして利用可能な光ファイバを用いた新しい測定原理を提案している.

②Development of a Fabry-Perot Optical Fiber Probe for Micro Metrology

②ファブリ・ペロー方式光ファイバプローブの開発

【Research purpose】

Recent years have witnessed an increased demand for a method for precise measurement of the microstructures of mechanical microparts, microelectromechanical systems, micromolds, optical devices, microholes, etc. We have developed the measurement system for three-dimensional (3D) microstructures that use an optical fiber probe. In this research, we propose an optical fiber probe with built-in Fabry-Perot interferometer.

【研究の背景と目的】

本研究では,ファブリ・ペロー干渉計を光ファイバ内部に組み込み光ファイバスタイラス自体をセンサ化することで,スタイラス単体で測定対象面との接触を検知可能とする光ファイバプローブの開発を目的とする.

※この事業は,競輪の補助を受けて実施しました.

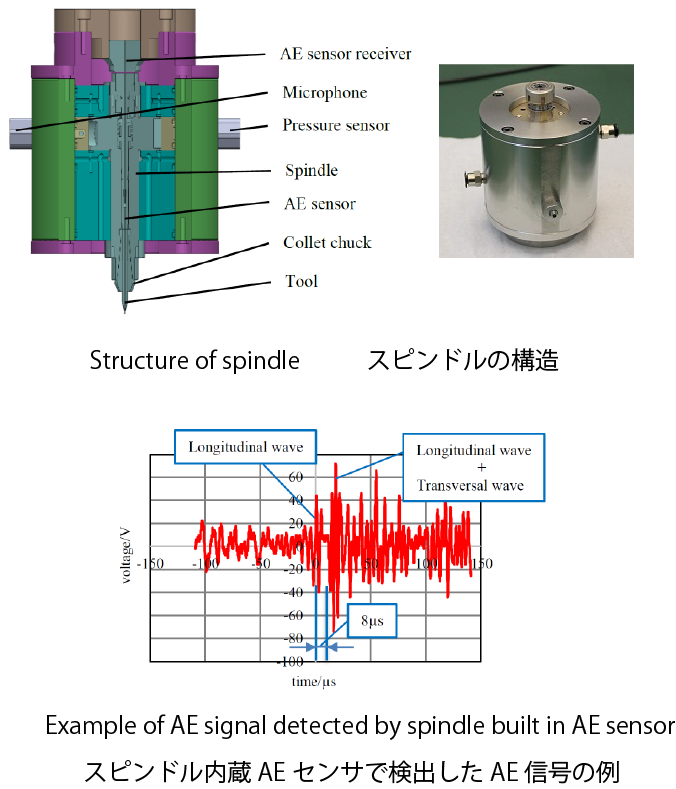

③Development of an air bearing turbine spindle with built-in sensors for precision machining

③加工状態監視機能を有するセンサビルトイン空気静圧軸受エアタービンスピンドルの開発

【Research purpose】

The demand for micromachining with small-diameter tools is increasing in recent years. However, it is challenging to perform real-time detection of problems such as chip clogging, tool fracture, tool wear, bearing abnormalities, as well as tool and workpiece surface contact, is challenging. To monitor such cases in real time, we have been developing an air turbine spindle of aerostatic bearing with built-in sensors.

【研究の背景と目的】

本研究では,空気静圧軸受エアータービンスピンドルと各種センサを組み合わせることで,安価で簡単に微小径工具の折損および工具摩耗,スピンドルの異常などをリアルタイムに検出することが可能な超高速エアータービンスピンドルの開発を目的とする.